Попередня обробка сировини

Дроблення блочних сировин: Дроблення блочних сировин, таких як кварцевий пісок, сода, вапняк, полевські шпати тощо, для досягнення певного розміру частинок, щоб забезпечити краще змішування та плавлення у майбутньому.

Сушення вологих сировин: Сушення та вилучення вологоści з вологих сировин для запобігання дефектам, таким як пузырі, які можуть утворюватися через еваpatibility вологоści під час процесу плавлення, що може вплинути на якість скла.

Вилучення заліза: Вилучення заліза можна проводити з сировин, що містять залізо, за допомогою методів, таких як магнітна сепарація, щоб зменшити вплив залізних забруднювачів на колір і прозорість скла, забезпечуючи чистоту та якість скла.

Приготовлення сумішових матеріалів

Точне вимірювання компонентів: Точне вагування різних сировин за певною формулою для забезпечення точного дозування кожного компонента, щоб отримати ідеальні хімічні та фізичні властивості.

Достатнє змішування: Покладіть вагомі сировини до міixer для дотримливання повного змішування, щоб різні види сировин були рівномірно розподілені та забезпечували стабільність склоподібної композиції.

Процес розплавлення

Високотемпературне розплавлення: Покладіть суміш скловидних матеріалів у резервуарну печку або піч і розплавте їх при високій температурі 1550 ℃ -1600 ℃, щоб викликати серію фізичних і хімічних реакцій у сировині, утворюючи рівномірну, безпузовинну рідинне скло, яке відповідає формувальним вимогам.

Очищення та гомогенізація: Під час процесу розплавлення, пузири у рідинному склі поступово піднімаються і виходять, а рідинне скло подальше гомогенізується через перемішування, конвекцію та інші методи для покращення якості та рівномірності скла.

Формування

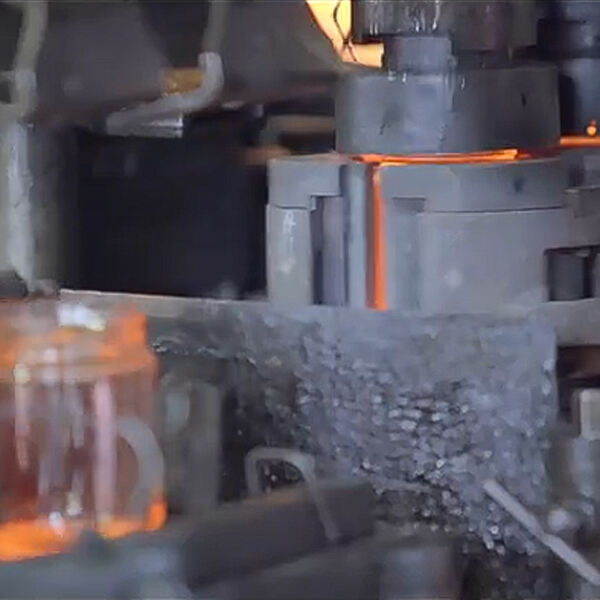

Метод дувацької формування: Для виробництва бутель з вузьким горлышком зазвичай використовується дувацьке формування. Спочатку розплавлене скло дують у початкову форму для створення попередньої форми, а потім переносять у фінальну форму для другого дувацького формування. Керуючи такими факторами, як тиск диха, час і форма форми, забезпечують рівномірну товщину стінок бутилки і точну форму. Популярні методи включають ручне дування і механічне дування. Ручне дування може створювати унікальні форми та витончені ремесла, тоді як механічне дування підходить для масового виробництва.

Пресувальний метод: Підходить для консервних банок з широким вхідцем або ємностей складної форми. Спочатку пресують розплавлене скло у форму дна, а потім розширюють його до бажаної форми банки за допомогою накладеного тиску. Цей метод може виробляти деякі спеціальні форми скляних бутилок, наприклад, квадратні бутілки, нерегулярні бутілки тощо.

Теплова обробка

Термічна обробка: Скляні бутели проходять різкі зміни температури та форми під час формування, що може викликати внутрішні напруження. Помістити їх у термічну печку і повільно охолонути під керованими умовами для вилучення або зменшення напружень всередині скла, покращення міцності та теплової стійкості скляного бутеля, а також запобігання тріщинам через концентрацію напружень під час подальшого використання, перевезення та зберігання.

Залізнення: Для деяких скляних бутель, яким потрібна більша міцність, наприклад, пивних і парфумерних бутель, можна використовувати процес закалювання. Недавно сформований скляний бутелек швидко охолоджують, щоб створити шар напруження на поверхні скла, що поліпшує міцність та стійкість до ударів скляного бутеля.

Обробка та декорування поверхні

Обробка поверхні: Обробка поверхні скляних бутылок для видалення можливих дефектів, таких як заусінці та неровності, зроблючи поверхню гладкою і рівною. При цьому можна проводити полірування та інші процедури для покращення прозорості та блеску скляної бутelки.

Декоративний процес: Декорування скляних бутылок за необхідності, наприклад, фарбування, шелкографія, маркування тощо. Фарбування надає скляним бутылкам різні кольори та вигляд; Шелкографія дозволяє друкувати текст, зображення та іншу інформацію на поверхні скляних бутылок; Маркування може вказувати назву, специфікації, склад та інші деталі продукту.

Перевірка якості та упаковка

Перевірка якості: Проводити строгу перевірку якості виготовлених скляних бутылок, включаючи перевірку таких параметрів, як якість зовнішнього вигляду, точність розмірів, рівномірність товщини стінок, стійкість до тепла і холodu, внутрішній стрес тощо. Застосовуючи комбінацію ручної перевірки та автоматичного тестового обладнання, наприклад, використовуючи інфрачервоні датчики для виявлення внутрішнього стресу, лазерне сканування для забезпечення точного розміру бутельки та комп'ютерне зображення для виявлення дефектів, які неможливо виявити голим оком, ми гарантуємо, що кожна скляна бутылка відповідає стандартам якості.

Упаковка: Скляні бутылки, які успішно пройшли перевірку, будуть упаковані, зазвичай у картонні коробки, пластикові контейнери або палети. Скляні бутылки розміщаються упаковному контейнері упорядковано та застосовуються необхідні захисні заходи, такі як заповнення амортизуючими матеріалами, щоб захистити їх від пошкоджень через зіткнення, стиск тощо під час транспортування.