การเตรียมวัตถุดิบเบื้องต้น

การบดวัตถุดิบชิ้นใหญ่: การบดวัตถุดิบชิ้นใหญ่ เช่น ทราย квар์ทซ์, โซดาแอช, หินปูน, เฟลด์สปาร์ เป็นต้น เพื่อให้ได้ขนาดอนุภาคตามที่กำหนดสำหรับการผสมและการหลอมในอนาคต

การอบแห้งวัตถุดิบที่เปียก: การอบและกำจัดความชื้นออกจากวัตถุดิบที่เปียกเพื่อป้องกันข้อบกพร่อง เช่น ฟองอากาศ ที่เกิดจากการระเหยของความชื้นระหว่างกระบวนการหลอม ซึ่งอาจส่งผลต่อคุณภาพของกระจก

การกำจัดเหล็ก: สามารถกำจัดเหล็กออกจากวัตถุดิบที่มีธาตุเหล็กโดยใช้วิธีเช่น การแยกแม่เหล็ก เพื่อลดผลกระทบของสารปนเปื้อนเหล็กต่อสีและความโปร่งใสของกระจก รับประกันความบริสุทธิ์และคุณภาพของกระจก

การเตรียมวัตถุดิบสำหรับการผสม

การชั่งส่วนผสมอย่างแม่นยำ: ชั่งวัตถุดิบแต่ละชนิดตามสูตรที่กำหนดเพื่อให้มั่นใจในปริมาณที่ถูกต้องและแม่นยำของวัตถุดิบแต่ละชนิด เพื่อให้ได้คุณสมบัติทางเคมีและกายภาพที่พึงประสงค์

การผสมที่เพียงพอ: ใส่วัตถุดิบที่ชั่งน้ำหนักแล้วลงในเครื่องผสมเพื่อการผสมอย่างละเอียด เพื่อให้วัตถุดิบหลายชนิดกระจายตัวอย่างสม่ำเสมอและรับประกันความคงที่ของส่วนประกอบแก้ว

กระบวนการหลอม

การหลอมที่อุณหภูมิสูง: วางวัสดุแก้วที่ผสมแล้วลงในเตาหรือเตาหลอม และทำความร้อนจนหลอมละลายที่อุณหภูมิ 1550 ℃ -1600 ℃ เพื่อให้เกิดปฏิกิริยาทางกายภาพและเคมีซึ่งจะสร้างแก้วเหลวที่สม่ำเสมอและไม่มีฟองอากาศตามข้อกำหนดของการหล่อ

การทำให้ชัดเจนและสม่ำเสมอ: ในระหว่างกระบวนการหลอม ฟองอากาศในแก้วเหลวจะค่อย ๆ ลอยขึ้นและหลุดออกไป และแก้วเหลวจะถูกทำให้สม่ำเสมอมากขึ้นผ่านการ揽拌 การไหลเวียน และวิธีอื่น ๆ เพื่อปรับปรุงคุณภาพและความสม่ำเสมอของแก้ว

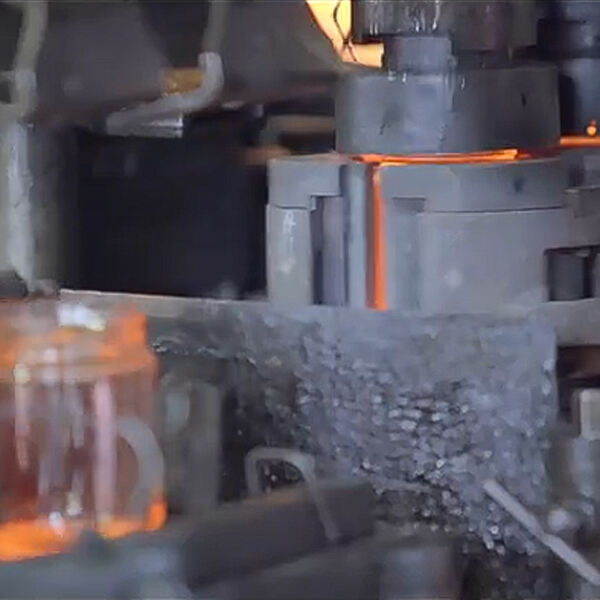

การสร้างรูป

วิธีการเป่าขึ้นรูป: สำหรับขวดปากแคบ มักใช้วิธีการเป่าขึ้นรูป โดยขั้นแรกให้เป่าแก้วที่หลอมละลายแล้วลงในแม่พิมพ์ต้นแบบเพื่อสร้างรูปร่างเบื้องต้น จากนั้นย้ายไปยังแม่พิมพ์สุดท้ายเพื่อทำการเป่าขึ้นรูปครั้งที่สอง โดยการควบคุมปัจจัยต่างๆ เช่น แรงดันในการเป่า เวลา และรูปทรงของแม่พิมพ์ เพื่อให้มั่นใจว่าความหนาของผนังขวดจะสม่ำเสมอและรูปร่างถูกต้อง วิธีทั่วไปรวมถึงการเป่าด้วยมือและการเป่าด้วยเครื่อง การเป่าด้วยมือสามารถสร้างรูปร่างที่ไม่เหมือนใครและงานฝีมือที่ละเอียดอ่อน ในขณะที่การเป่าด้วยเครื่องเหมาะสำหรับการผลิตขนาดใหญ่

วิธีการกด: เหมาะสำหรับกระป๋องปากกว้างหรือภาชนะที่มีรูปทรงซับซ้อน กดแก้วที่หลอมละลายแล้วให้เข้ากับรูปร่างของฐานก่อน จากนั้นขยายให้ได้รูปทรงกระป๋องตามที่ต้องการโดยการใช้แรงดัน วิธีนี้สามารถผลิตขวดแก้วที่มีรูปทรงพิเศษบางอย่าง เช่น ขวดทรงสี่เหลี่ยม ขวดทรงไม่规则 เป็นต้น

การอบด้วยความร้อน

การอบชุบ: ขวดแก้วจะผ่านการเปลี่ยนแปลงของอุณหภูมิและรูปทรงอย่างรุนแรงในระหว่างกระบวนการหล่อ ซึ่งอาจทำให้เกิดความเครียดภายใน วางไว้ในเตาอบชุบและเย็นลงอย่างช้าๆ ในสภาพแวดล้อมที่ควบคุม เพื่อกำจัดหรือลดความเครียดภายในแก้ว เพิ่มความแข็งแรงและความคงตัวทางความร้อนของขวดแก้ว และป้องกันการแตกร้าวเนื่องจากความเข้มข้นของความเครียดในระหว่างการใช้งาน การขนส่ง และการเก็บรักษาในภายหลัง

การแช่แข็งอย่างรวดเร็ว: สำหรับขวดแก้วบางประเภทที่ต้องการความแข็งแรงมากกว่า เช่น ขวดเบียร์และขวดน้ำหอม สามารถใช้กระบวนการแช่แข็งอย่างรวดเร็วได้ โดยนำขวดแก้วที่กำลังจะเสร็จสมบูรณ์มาเย็นอย่างรวดเร็วเพื่อสร้างชั้นความเครียดบนพื้นผิวแก้ว ซึ่งจะช่วยเพิ่มความแข็งแรงและความต้านทานแรงกระแทกของขวดแก้ว

การบำบัดและการตกแต่งผิว

การบำบัดผิวหน้า: การบำบัดผิวของขวดแก้วเพื่อกำจัดข้อบกพร่องที่อาจเกิดขึ้น เช่น เศษคมและรอยขรุขระ ทำให้ผิวเรียบและแบนราบ นอกจากนี้ยังสามารถทำการขัดเงาและการบำบัดอื่น ๆ เพื่อเพิ่มความใสและความเงางามของขวดแก้ว

กระบวนการตกแต่ง: ตกแต่งขวดแก้วตามความต้องการ เช่น การทาสี การพิมพ์หน้าจอ การติดฉลาก เป็นต้น การพ่นสีสามารถให้ขวดแก้วมีสีสันและผลลัพธ์ด้านลักษณะต่าง ๆ; การพิมพ์หน้าจอสามารถพิมพ์ตัวอักษร ลวดลาย และข้อมูลอื่น ๆ บนผิวของขวดแก้ว; การติดฉลากสามารถระบุชื่อ ขนาด ส่วนประกอบ และรายละเอียดอื่น ๆ ของผลิตภัณฑ์

การตรวจสอบคุณภาพและการแพ็ค

การตรวจสอบคุณภาพ: ดำเนินการตรวจสอบคุณภาพอย่างเข้มงวดสำหรับขวดแก้วที่ผลิตขึ้น รวมถึงรายการตรวจสอบต่างๆ เช่น คุณภาพด้านลักษณะภายนอก ความแม่นยำของมิติ ความสม่ำเสมอของความหนาผนัง ความทนทานต่อความร้อนและความเย็น แรงดึงภายใน เป็นต้น โดยการรวมการตรวจสอบด้วยมือกับอุปกรณ์ทดสอบอัตโนมัติ เช่น การใช้เซนเซอร์อินฟราเรดเพื่อตรวจจับแรงดึงภายใน การสแกนเลเซอร์เพื่อให้มั่นใจในขนาดขวดที่ถูกต้อง และการใช้ระบบภาพคอมพิวเตอร์เพื่อตรวจจับข้อบกพร่องที่ไม่สามารถมองเห็นได้ด้วยตาเปล่า เราจะมั่นใจว่าขวดแก้วทุกใบจะผ่านมาตรฐานคุณภาพ

การบรรจุ: ขวดแก้วที่ผ่านการตรวจสอบแล้วจะถูกบรรจุลงในบรรจุภัณฑ์ เช่น กล่องกระดาษ กล่องพลาสติก หรือพาเลท ขวดแก้วจะถูกเรียงรายอย่างเป็นระเบียบในภาชนะบรรจุและมีมาตรการป้องกันที่จำเป็น เช่น การใส่วัสดุรองซับ เพื่อป้องกันไม่ให้เกิดความเสียหายจากแรงกระแทกหรือการกดทับระหว่างการขนส่ง