Forbehandling av råstoff

Krushering av blokkformede råstoffer: Krydres blokkformede råstoffer som kvartsand, sodaask, kalkstein, feldspar, etc. for å oppnå en bestemt partikkelstørrelseskrav for bedre blanding og smelting i fremtiden.

Tørring av fuktige råstoffer: Tørker og fjerner fukt fra fuktige råstoffer for å forhindre feil som bobler forårsaket av fukteavling under smelteprosessen, som kan påvirke glasskvaliteten.

Jernfjerning behandling: Jernfjerning kan gjennomføres på jerninnholdige råstoffer ved hjelp av metoder som magnetisk separasjon for å redusere innvirkningen av jernforurensninger på glassfargen og gjenstandlighet, for å sikre renhet og kvalitet av glasset.

Forberedelse av blandingsmaterialer

Nøyaktig dosering: Veger nøyaktig ulike råstoffer etter en bestemt formelforhold for å sikre den nøyaktige og presise doseringen av hvert enkelt råstoff for å oppnå ideelle kjemiske og fysiske egenskaper.

Tilstrekkelig blanding: Sett de veide råstoffene i blanderen for grundig blanding, slik at ulike råstoffene fordeler seg jevnt og sikrer konsistensen på glasssammensetningen.

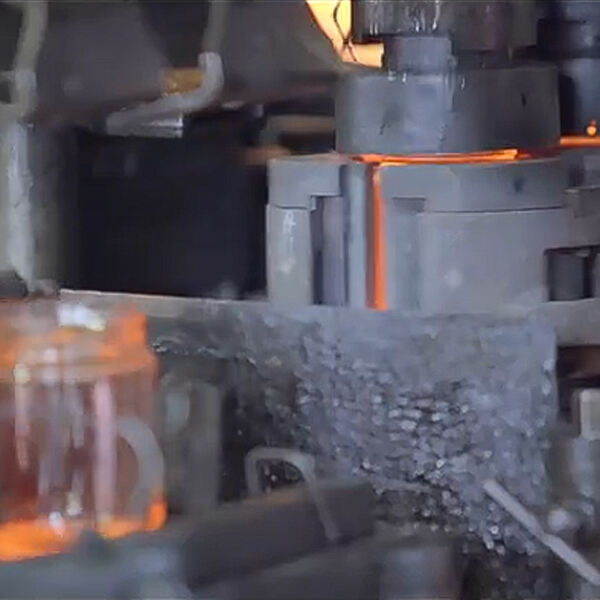

Smelteprosess

Høytemperatur-smelting: Plasser det blandede glassmaterialet i en tankovn eller smeltovn, og oppvarm og smelt det ved en høy temperatur på 1550 ℃ -1600 ℃ for å forårsake en rekke fysiske og kjemiske reaksjoner i råstoffene, danner et jevnt, boblefritt glass i flytende form som oppfyller formeringskravene.

Klarering og homogenisering: Under smelteprosessen vil bobler i glasssømmen gradvis stige opp og slippe ut, og glasssømmen vil bli ytterligere homogenisert gjennom røringer, konveksjon og andre metoder for å forbedre kvaliteten og jevnheten på glasset.

Forming

Frembringingsmetode for blåsing: For flasker med smale haler bruker man vanligvis blåsform. Først blåser man det smeltede glasset i en første form for å oppnå en preliminær form, og deretter overføres det til den endelige formen for en annen blåsing. Ved å kontrollere faktorer som blåspress, tid og formform, sørger man for at flaskenes veggtykkelse er jevnt fordelt og formen nøyaktig. Vanlige metoder inkluderer håndblåsing og mekanisk blåsing. Håndblåsing kan skape unike former og prægte håndverk, mens mekanisk blåsing egner seg for storproduksjon.

Pressmetode: Egnet for bokser eller beholder med komplekse former. Først trykker man det smeltede glasset til bunnskjemaet, og deretter utvider man det til den ønskede boksformen ved å bruke press. Denne metoden kan produsere noen spesialformer av glassflasker, som firkantede flasker, irregulære flasker osv.

Varmebehandling

Jernfri behandling: Glassflasker går gjennom kraftige temperatur- og formendringer under formgjenningsprosessen, noe som kan generere innvendig spenning. Plasser den i en jernfri ovn og kjøl den sakta ned under kontrollerte forhold for å eliminere eller redusere spenningen inne i glasset, forbedre styrken og termisk stabilitet av glassflaska, og forhindre sprakkning på grunn av spenningskonsentrasjon under etterfølgende bruk, transport og lagring.

Kvelling: For noen glassflasker som trenger høyere styrke, som ølflesker og parfymflasker, kan kvellingsprosessen brukes. Den nesten ferdigformede glassflasken kjøles raskt ned for å opprette et lag med spenning på overflaten av glasset, dermed forbedrer den styrken og kollisjonsmotstanden til glassflaska.

Overflatebehandling og dekorering

Overflatebehandling: Overflatebehandling av glassflasker for å fjerne eventuelle feil som kantstumper og -utstopp, og gjøre overflaten jevn og flat. Samtidig kan polering og andre behandlinger gjennomføres for å forbedre gjenstandigheten og blankheten til glassflasken.

Dekorasjonprosess: Dekorere glassflasker etter behov, som maleri, skjermtrykk, etikettering osv. Sprøytefargning kan gi glassflasker forskjellige farger og ytelseseffekter; Skjermtrykk kan trykke tekst, mønstre og annen informasjon på overflaten av glassflaskene; Etikettering kan indikere navn, spesifikasjoner, ingredienser og andre detaljer om produktet.

Kvalitetskontroll og pakking

Kvalitetskontroll: Utfør strikte kvalitetsinspeksjoner på de produserte glassflaskene, inkludert inspeksjonspunkter som ytelsesqualitet, dimensjonsnøyaktighet, jevnhetsgrad av veggtykkelse, motstandsdyktighet mot varme og kold, intern spenning, etc. Ved å kombinere manuell inspeksjon med automatisert testutstyr, for eksempel ved å bruke infrarødssensorer for å oppdage interne spenninger, laserskanning for å sikre nøyaktig flaskestørrelse, og datamaskinbasert bildebehandling for å oppdage defekter som ikke kan oppdages med det blotte øyet, sørger vi for at hver glassflaske oppfyller kvalitetsstandardene.

Pakking: Glassflaskene som har bestått inspeksjon vil bli pakket inn, vanligvis i pappebokser, plastbokser eller paletter. Glassflaskene blir ryddig plassert i pakkebeholderen og nødvendige beskyttende tiltak tas, som å fylle med dempingsmateriale, for å forhindre at de blir skadet av kollisjoner, komprimering, etc. under transport.