原材料の前処理

塊状原材料の粉砕: ケイ砂、ソーダ灰、石灰石、長石などの塊状原材料を一定の粒度要件に達するまで粉砕し、将来的に更好的な混合と溶融を実現します。

乾燥および湿潤原材料: 湿潤した原材料から水分を除去して乾燥させ、溶融工程中に水分蒸発によって引き起こされる気泡などの欠陥を防ぎ、ガラスの品質に影響を与えることを防止します。

鉄除去処理: マグネット分離などの方法を使用して鉄含有原材料から鉄を除去し、鉄イオンがガラスの色や透明度に与える影響を低減し、ガラスの純度と品質を確保します。

配合材料の準備

正確な配合: 一定の配合比率に基づいて各種原材料を正確に計量し、各原材料の用量を精密かつ正確にすることで、理想的な化学的および物理的特性を得ます。

適切な混合: 称量した原材料をミキサーに投入して十分に混合し、各種原材料が均一に分布するようにして、ガラス組成の一致性を確保します。

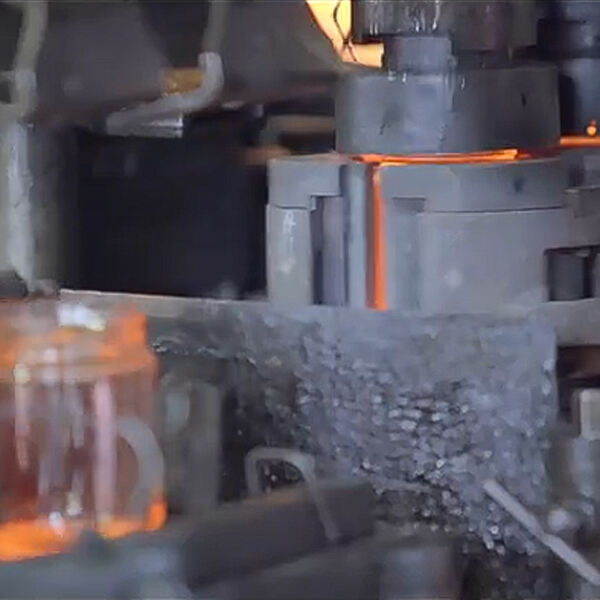

溶融プロセス

高温溶融: 混合されたガラス材料をタンク窯または炉に入れ、1550℃~1600℃の高温で加熱溶融させ、原材料で一連の物理的および化学的反応を起こさせ、形成要件に適合する均一で気泡のない液状ガラスを形成します。

澄明化と均質化: 溶融過程において、ガラス液中の気泡は徐々に上昇して逃げ出し、攪拌や対流などの方法によってガラス液がさらに均質化され、ガラスの品質と均一性が向上します。

形作る

ブロウ成形法: 狭口瓶には通常、ブロウ成形が使用されます。まず、溶融ガラスを初型に吹き込んで初步形状を作り、その後最終型に移して二次吹き成形を行います。吹き付け圧力、時間、型の形状などの要因を制御することで、瓶の壁厚を均一にし、形状を正確に保ちます。代表的な方法には手動吹きと機械吹きがあります。手動吹きは独特な形状や精巧なクラフトを作ることができ、機械吹きは大量生産に向いています。

圧縮法: 広口缶や複雑な形状の容器に適しています。まず、溶融ガラスを底の形状に押し出し、その後圧力をかけて所望の缶形状に広げます。この方法では四角い瓶や不規則な形状の瓶など、一部特殊形状のガラス瓶を製造することができます。

熱処理

焼鈍処理: ガラス瓶は成形工程中に急激な温度変化や形状変化を経験し、内部に応力が発生することがあります。これを制御された条件下で焼鈍炉に入れ、徐冷することでガラス内の応力を除去または低減し、ガラス瓶の強度と熱安定性を向上させ、その後の使用、輸送、保管中の応力集中による割れを防止します。

淬火: ビール瓶や香水瓶など、より高い強度が必要な一部のガラス瓶には、淬火処理を使用できます。成形直前のガラス瓶を急速冷却することで、ガラス表面に応力層を作り、ガラス瓶の強度と衝撃耐性を向上させます。

表面処理および装飾

表面処理: ガラス瓶の表面を研磨し、バリや欠陥を取り除き、滑らかで平らな表面にします。同時に、ガラス瓶の透明度や光沢を向上させるためのポリッシングなどの処理も行うことができます。

装飾工程: 必要に応じてガラス瓶を装飾します。例えば、塗装、スクリーン印刷、ラベル貼りなどです。スプレーペイントはガラス瓶に異なる色や外観効果を与えます。スクリーン印刷はガラス瓶の表面に文字、模様、その他の情報を印刷できます。ラベル貼りは製品の名称、規格、成分などの詳細を示すことができます。

品質検査と包装

品質検査: 生産されたガラス瓶に対して厳格な品質検査を実施します。検査項目には、外観品質、寸法精度、壁厚の均一性、耐熱・耐冷性、内部応力などがあります。手作業による検査と自動化された試験機器を組み合わせて、例えば赤外線センサーで内部応力を検出したり、レーザースキャンで正確なボトルサイズを確認したり、コンピュータイメージで肉眼では検出できない欠陥を検出したりすることで、すべてのガラス瓶が品質基準を満たしていることを確実にします。

包装: 検査に合格したガラス瓶は包装され、通常は段ボール箱、プラスチック箱、またはパレットに収納されます。ガラス瓶は包装容器に整然と配置され、衝突や圧縮による損傷を防ぐために、緩衝材で詰めるなどの必要な保護措置が取られます。