Feltétel-előkészítés

Köves anyagok törlése: A blokkformájú nyersanyagok, például a kvartszsand, a szóda, a kalsztén és a feldszpar stb. törlése annak érdekében, hogy elérjék a bizonyos részecskeméreti követelményeket, amelyek jobb keveréshez és olvadásra lesznek alkalmasak a jövőben.

Száraz és nedves nyersanyagok: A nedves nyersanyagok megszárítása és nedvességük eltávolítása annak érdekében, hogy megelőzzük az olvadási folyamat során a nedvesség felszívódásából eredő hibákat, például a buborékokat, amelyek befolyásolhatják a szemelyes minőségét.

Vaseltávolító kezelés: Vaseltávolítást végezhetünk vas-tartalmú nyersanyagokon, például magneszium-szeparációval, hogy csökkentsük a vas-szennyezések hatását a szemelyes színére és áttetszőségére, így biztosítva a szemelyes tisztaságát és minőségét.

Keverési anyagok előkészítése

Pontos összetevők: A különböző nyersanyagok pontos súlyozása egy bizonyos képlet arányai szerint annak érdekében, hogy minden egyes nyersanyag pontos és pontos mennyiségben legyen alkalmazva, hogy ideális kémiai és fizikai tulajdonságokat érjünk el.

Adekvát keverés: Tesszük a súlyozott nyersanyagokat a keverőbe a teljes keverés érdekében, hogy a különböző anyagok egyenletesen eloszlanak, és biztosítjuk a szemelyes összetétel konzisztenciáját.

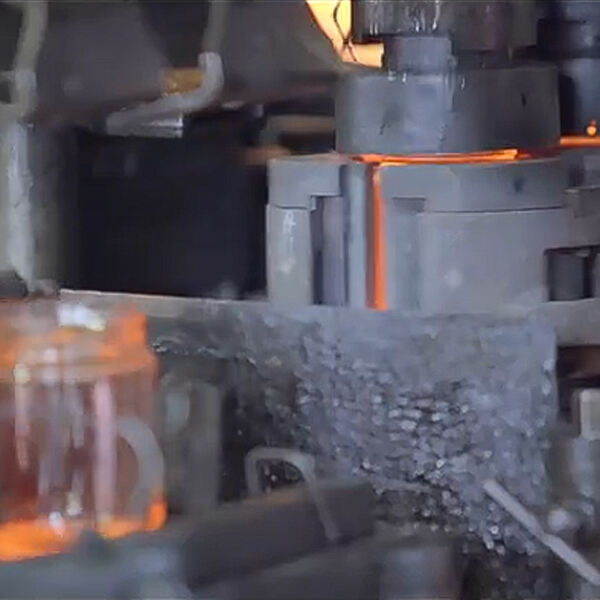

Omlás folyamat

Magas hőmérsékletű omlás: Teszük a kevert üveganyagot tároló tűzhelyre vagy sípolkába, és 1550 ℃-1600 ℃ magas hőmérsékleten melegítsük és olvassuk fel, hogy egy sor fizikai és kémiai reakció bekövetkezzen az anyagokban, egy egyenletes, buborékok nélküli, alakítási követelményeknek megfelelő folyadékos üveget alkotva.

Egyértelmítés és homogenizálás: Az omlás folyamata során az üvegfolyadék buboréka lassan emelkedik és elszívódik, és az üvegfolyadék tovább homogén lesz keverés, konvekción keresztül és más módszerekkel, javítva az üveg minőségét és egyenletesét.

Alakítás

Fúvás formáló módszer: Keresztmetszetileg szűk nyílású palackok esetén általában fúvás formálást használnak. Elsőként fúják a lágyult üveget az előformába, hogy egy kezdeti alakot kapjanak, majd átviszik a végleges formaiba második fúvás formáláshoz. A palack falvastagságának és alakjának egyenletes és pontos megfelelésének biztosítása a fúvási nyomás, idő és forma alapján történik. Gyakori módszerek közé tartozik a kézzel való fúvás és a mechanikus fúvás. A kézzel való fúvás egyedi alakokat és finom művészeti alkotásokat hozhat létre, míg a mechanikus fúvás nagy mennyiségű termelésre alkalmas.

Nyomásos formáló módszer: Széles nyílású konnyerdek vagy bonyolult alakú tárolók esetén alkalmas. Elsőként nyomással formálják a lágyult üveget aljzati alakba, majd nyomással terjesztik ki a kívánt konnyerdek alakba. Ez a módszer speciális alakú üvegpalackok, például négyzetes vagy nem szabályos palackok gyártására alkalmas.

Hőkezelés

Hőbejárati kezelés: A szkla poharak drasztikus hőmérsékleti és alakváltozásokat vesznek át a formázási folyamat során, amely belső többlettömegeket eredményezhet. Hőbejárati sírumba helyezzük, és lassan hűtjük le ellenőrizett feltételek között, hogy enyhítsük vagy csökkentsük a szkla belső többlettömegeit, növeljük a szklapohár erősségét és hőstabilitását, és megakadályozzuk a későbbi használat, szállítás és tárolás során a többlettömeg-koncentráció miatti törések kialakulását.

Gyorshűtés: Néhány szklapohár esetén, például a sör- és parfümcsészéknél, amelyek nagyobb erősséget igényelnek, alkalmazható gyorshűtési folyamat. A még nem teljesen megalakult szklapoharat gyorsan hűtjük le, hogy a szkla felületén egy többlettömeg-rejtett réteg kialakuljon, így növelve a szklapohár erősségét és lökhitelét.

Felszínkezelés és díszítés

Felszínkezelés: A szkla-poharak felszínének kezelése a lehető burkok és más hibák eltávolítására, hogy sima és síkos felszínt kapjunk. Egyszerre politálást és más kezeléseket is el lehet végezni a szkla-pohár átlóságának és fényességének javítása érdekében.

Dekorációs folyamat: A szkla-poharak dekorálása a szükség szerint, például festés, szkriptnyomtatás, címkézés stb. A festés különböző színeket és kinézetet adhat a szkla-poharaknak; A szkriptnyomtatás szöveget, mintákat és más információkat nyomtathat a szkla-poharak felszínére; A címkézés megjelölheti a termék nevét, specifikációit, anyagát és más részleteit.

Minőségbiztosítás és csomagolás

Minőségbiztosítás: Szigorú minőségvizsgálatokat végezünk a gyártott üvegcsomókon, beleértve azon ellenőrzési elemeket, mint például a kinézet minősége, a méretegi pontoság, a falvastagság egyenletessége, a hő- és hidegtűrőképesség, valamint a belső stressz stb. A kézi ellenőrzést automatikus tesztelő berendezésekkel kombináljuk, például infravörös érzékelőket használunk a belső stressz észlelésére, laserszkennerrel ellenőrizzük a csomó pontos méretét, és számítógépes képfeldolgozással találjuk azokat a hiányosságokat, amelyeket a szem nem észlelhet, így biztosítva, hogy minden üvegcsomó megfeleljen a minőségi szabványoknak.

Csomagolás: Az ellenőrzést átmentesülő üvegcsomókat csomagoljuk, általában kartondobozokba, plasztikos dobozokba vagy palettákra. Az üvegcsomókat rendesen elhelyezzük a csomagoló tárolóban, és szükség esetén megfelelő védelmi intézkedéseket teszünk, például tömeggel töltenek ki a buktató anyagokat, hogy megakadályozzuk, hogy közlekedés során ütközések vagy nyomások miatt károsodjanak.