कच्चे माल की पूर्व-प्रसंस्करण

ब्लॉक आकार के कच्चे माल को चुरा करना: ब्लॉक आकार के कच्चे माल, जैसे कि क्वार्ट्ज रेत, सोडा एश, चूना, फेल्डस्पेर, आदि को निश्चित कण आकार की आवश्यकता पूरी करने के लिए चुरा करना, ताकि भविष्य में बेहतर मिश्रण और पिघलाव हो सके।

शुष्क और गीले कच्चे माल: गीले कच्चे माल से नमी को सूखा करना और निकालना, ताकि पिघलाव की प्रक्रिया के दौरान नमी के वाष्पीकरण से होने वाले बुलबुले जैसी खराबियों से बचा जाए, जो कांच की गुणवत्ता पर प्रभाव डाल सकती है।

आयरन हटाने का इलाज: चुंबकीय वियोजन जैसी विधियों का उपयोग करके आयरन युक्त कच्चे माल पर आयरन हटाया जा सकता है, ताकि कांच की रंग और पारदर्शिता पर आयरन की अशुद्धियों का प्रभाव कम हो, कांच की शुद्धता और गुणवत्ता को यकीनन करने के लिए।

मिश्रण सामग्री की तैयारी

सटीक सामग्री: निश्चित सूत्र अनुपात के अनुसार विभिन्न कच्चे माल को सटीक तरीके से वजन करना, ताकि प्रत्येक कच्चे माल की मात्रा सटीक और सही हो, ताकि आदर्श रासायनिक और भौतिक गुण प्राप्त हों।

उपयुक्त मिश्रण: वजन की गई कच्ची सामग्रियों को मिश्रण के लिए मिक्सर में डालें, ताकि विभिन्न कच्ची सामग्रियां समान रूप से वितरित हों और कांच की रचना की एकसमानता सुनिश्चित हो।

पिघलाने की प्रक्रिया

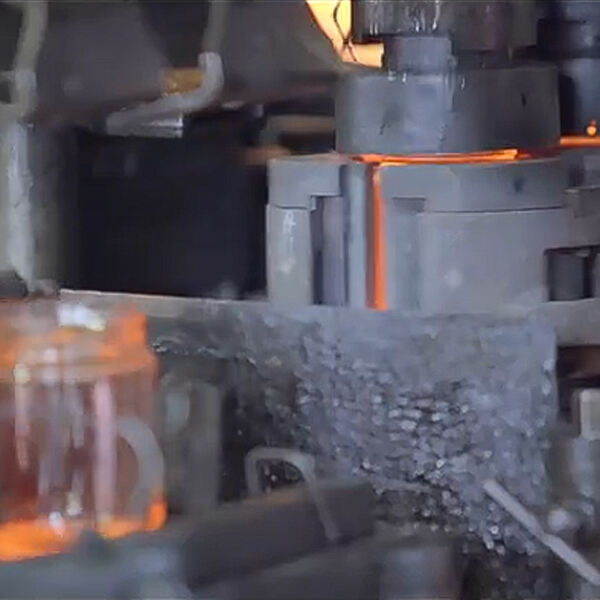

उच्च तापमान पिघलाना: मिश्रित कांच सामग्री को टैंक किले या कamine में डालें और 1550 ℃ -1600 ℃ के उच्च तापमान पर गरम करके पिघलाएं, ताकि कच्ची सामग्रियों में एक श्रृंखला की भौतिक और रासायनिक प्रतिक्रियाएं हों, जिससे बने एक समान, बुलबुले रहित द्रव कांच जो आकार देने की मांगों को पूरा करता है।

स्पष्टीकरण और समानता: पिघलाने की प्रक्रिया के दौरान, कांच द्रव में बुलबुले धीरे-धीरे ऊपर उठकर बाहर निकल जाते हैं, और कांच द्रव को अन्य तरीकों जैसे फिर से मिश्रण और संवहन के माध्यम से आगे समानता प्राप्त होती है, जिससे कांच की गुणवत्ता और एकसमानता में सुधार होता है।

आकार देना

ब्लो रूपांतरण विधि: संकीर्ण मुँहवाली बोतलों के लिए, आमतौर पर ब्लो रूपांतरण विधि का उपयोग किया जाता है। पहले, पिघली हुई काँच को प्रारंभिक मोल्ड में बफ़ेद कर एक प्रारंभिक आकार बनाया जाता है, और फिर इसे अंतिम मोल्ड में स्थानांतरित करके दूसरी बफ़ेद रूपांतरण की प्रक्रिया की जाती है। बफ़ेद दबाव, समय और मोल्ड आकार जैसे कारकों को नियंत्रित करके, बोतल की दीवार की मोटाई को समान रखा जाता है और आकार को सटीक बनाया जाता है। आम विधियों में मैनुअल बफ़ेद और मशीनी बफ़ेद शामिल हैं। मैनुअल बफ़ेद विशेष आकार और शानदार शिल्प को बनाने के लिए उपयोगी है, जबकि मशीनी बफ़ेद बड़े पैमाने पर उत्पादन के लिए उपयुक्त है।

दबाव विधि: चौड़े मुँहवाले कैन या जटिल आकार वाले बर्तनों के लिए उपयुक्त है। पहले, पिघली हुई काँच को तलछट के आकार में दबाया जाता है, और फिर दबाव लगाकर इसे वांछित कैन आकार में विस्तारित किया जाता है। यह विधि कुछ विशेष आकार के काँच की बोतलों को उत्पन्न करने के लिए उपयोगी है, जैसे कि वर्ग बोतलें, अनियमित बोतलें आदि।

ताप उपचार

एनीलिंग उपचार: कांच के बोतलों को मॉल्डिंग प्रक्रिया के दौरान तीव्र तापमान और आकार में परिवर्तन होते हैं, जो अंदरूनी तनाव का कारण बन सकते हैं। इसे एक एनीलिंग फर्नेस में रखकर नियंत्रित परिस्थितियों में धीरे-धीरे ठंडा किया जाता है ताकि कांच के अंदर के तनाव को हटाया या कम किया जा सके, कांच बोतल की रूढ़िवादी शक्ति और थर्मल स्थिरता में सुधार किया जाए, और बाद के उपयोग, परिवहन और संग्रहण के दौरान तनाव केंद्रित होने से क्रैकिंग से बचाया जाए।

शीतलन: कुछ कांच बोतलों को अधिक शक्ति की आवश्यकता होती है, जैसे बियर बोतलों और परफ्यूम बोतलों के लिए, शीतलन प्रक्रिया का उपयोग किया जा सकता है। जो कांच बोतल बनने वाली है, उसे तेजी से ठंडा किया जाता है ताकि कांच की सतह पर एक तनाव की परत बन जाए, जिससे कांच बोतल की शक्ति और टक्कर की प्रतिरोधकता में सुधार होता है।

सतही उपचार और सजावट

सतह प्रक्रिया: कांच बोतलों की सतह पर खराबी जैसे कि बुर्स और बुर्स हटाने के लिए सतह प्रक्रिया, समतल और चिकनी सतह बनाने के लिए। इसके अलावा, कांच बोतल की पारदर्शिता और चमक में सुधार के लिए पोलिशिंग और अन्य उपचार किए जा सकते हैं।

सजावटी प्रक्रिया: आवश्यकतानुसार कांच बोतलों को सजाने के लिए, जैसे रंगाई, स्क्रीन प्रिंटिंग, लेबलिंग आदि। स्प्रे रंगाई कांच बोतलों को विभिन्न रंग और दिखाई देने के प्रभाव दे सकती है; स्क्रीन प्रिंटिंग कांच बोतलों की सतह पर पाठ, डिज़ाइन और अन्य जानकारी प्रिंट कर सकती है; लेबलिंग उत्पाद का नाम, विनिर्देश, सामग्री और अन्य विवरण बता सकती है।

गुणवत्ता जाँच और पैकेजिंग

गुणवत्ता जाँच: उत्पादित ग्लास बोतलों पर कठोर गुणवत्ता जाँच करें, जिसमें बाहरी गुणवत्ता, आयामी सटीकता, दीवार मोटाई की एकसमानता, गर्मी और ठंड की प्रतिरोधकता, आंतरिक तनाव आदि जाँच विषय होते हैं। हाथ से जाँच के साथ-साथ स्वचालित परीक्षण उपकरणों का उपयोग करके, जैसे कि आंतरिक तनाव की जाँच करने के लिए इन्फ्रारेड सेंसरों का उपयोग, बोतल के आकार की सटीकता यकीन दिलाने के लिए लेज़र स्कैनिंग, और कंप्यूटर इमेजिंग का उपयोग उन खराबीओं की पहचान करने के लिए जो नग़्ज़ आँख से पता नहीं चल सकती है, हम यह सुनिश्चित करते हैं कि प्रत्येक ग्लास बोतल गुणवत्ता मानकों को पूरा करती है।

पैकेजिंग: जाँच पार की गई ग्लास बोतलें पैक की जाएंगी, आमतौर पर कार्डबोर्ड बॉक्स, प्लास्टिक बॉक्स या पैलेट्स में। ग्लास बोतलें पैकेजिंग कंटेनर में सुसज्जित रूप से व्यवस्थित की जाती हैं और आवश्यक सुरक्षा उपाय लिए जाते हैं, जैसे कि गोदाम भरने के सामग्री का उपयोग करना, ताकि उन्हें परिवहन के दौरान धक्के, संपीड़न आदि से क्षति होने से बचाया जा सके।